Sahatavaran ja sellun tuotannossa pyritään sataprosenttiseen käytettävyyteen. Työturvallisuus- ja tuotelaatukriteerit ovat jo valmiiksi tiukat, mutta aina on varaa parantaa, vaikka olisikin alansa johtaja, tiivistää Metsä Fibren kehitysjohtaja Tuomas Arminen 5S-menetelmän käyttöönoton ajureita.

”5S on kansainvälisesti tunnettu ja käytännössä toimivaksi havaittu menetelmä. Halusimme nostaa tuotantolaitosten tehokkuutta ja työturvallisuutta koko Metsä Groupin laajuisesti luomalla yhteisen, 5S-menetelmään perustuvan standardin siisteydelle ja järjestykselle.”

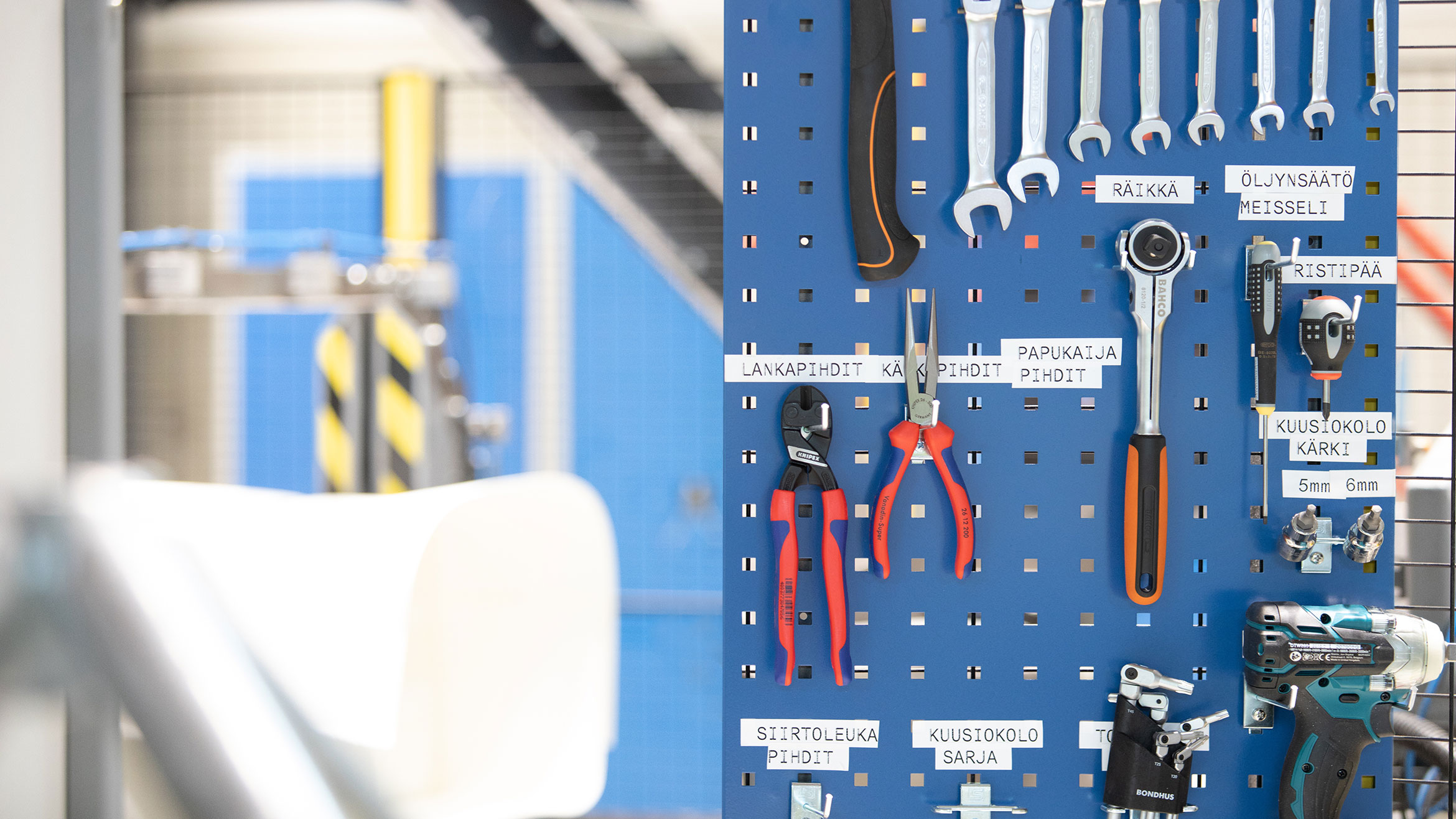

5S pohjautuu vahvasti visuaaliseen havainnointiin, työpisteiden organisointiin ja työtapojen vakioimiseen. Sotkuiset työpisteet, nurkissa lojuvat työkalut, väärissä paikoissa olevat esineet ja näistä johtuvat lieveilmiöt eli jatkuva etsiminen, kompastumis- ja tapaturmavaara sekä turha liikkuminen eri osastojen välillä syövät työaikaa ja haittaavat omaan työhön keskittymistä.

5S pyrkii korjaamaan epäjärjestystä ja ajanhukkaa siten, että näkyvät epäkohdat korjataan ja työnteossa siirrytään pikkuhiljaa työkulttuuriin, jossa siisteys ja tekemisen helppous ovat yhtä itsestään selviä kuin järjestyksen ylläpito omassa kodissa.

Viihtyisä työpaikka on tuottava työpaikka

5S:n käyttöönottoa on tuettu koulutuksin ja tuotantolaitosten oman henkilökunnan tekemien seuranta-auditointien ja -kierrosten avulla. 5S koskee kaikkia työntekijöitä johtajista operaattoreihin, ja se tukee tuotannon tehokkuutta.

Lappeenrannan sahan johtaja Anssi Meuronen on tyytyväinen 5S:n tähänastisiin tuloksiin.

”Vuosi 2021 oli pitkälti menetelmän käyttöönottoa, vuoden 2022 aikana saadaan jo luotettavaa, konserninlaajuista tietoa 5S:n tuomista parannuksista. Tärkeintä toiminnanohjaamisessa on se, että ymmärretään, että kyseessä ei ole yksittäinen projekti vaan jatkuvan parantamisen prosessi, osa meidän toimintamme kulttuuria. 5S on otettu hyvin vastaan, sillä sen edut näkyvät arjessa sangen nopeasti.”

Hyvin organisoitu tuotanto näkyy luonnollisesti myös ulospäin.

”Tuotantolaitoksillamme käy jatkuvasti asiakkaita ja muiden sidosryhmien edustajia, joten siisteys ja viihtyisyys kertovat siitä, että toiminta on turvallista, hyvin suunniteltua ja sitä kautta tehokasta. Aikaa ei mene työkalujen etsimiseen, vaan tästä säästetty aika käytetään tuotannon seurantaan ja tulevien huolto- ja korjaustarpeiden ennakointiin”, linjaa Rauman sellutehtaan johtaja Janne Rantanen.

Ihmiskädet aina tarpeen

Vaikka modernien sahojen ja sellutehtaiden automaatioaste on korkea, ei käytännön käsillä tekeminen katoa minnekään.

”Olipa automaatio kuinka edistynyttä tahansa, myös ihmiskäsiä tarvitaan. Löystyneet mutterit on kiristettävä, elinkaarensa päähän tulleet moottorit on vaihdettava ja laitteistot sekä tilat pidettävä siisteinä. Kun prosessia valvotaan ja ohjataan suunnitellusti, ei jouduta yllättäviin tilanteisiin, joissa rikkoontunut moottori saa aikaan suunnittelemattoman tuotannon keskeytyksen”, Arminen kuvailee.

Pitkällä tähtäimellä 5S-menetelmä tulee näkymään myös harventuneina läheltä piti -tilanteina, vähentyneinä sairauspoissaoloina, parantuneena työhyvinvointina ja entistä häiriöttömämpänä tuotantona.